凯恩化学 > 低压注塑料技术支持 >什么是低压注塑工艺

作者:凯恩化学 时间:

一、简介:

低压注塑工艺是一种以很低的注塑压力(1.5~40bar)将低压注塑材料注入模具并快速固化成型(几秒~几分钟)的封装工艺方法。以低压注塑聚酰胺卓越的密封性和优秀的物理、化学性能来达到绝缘、耐温、抗冲击、减振、防潮、防水、防尘、耐化学腐蚀等功效,对电子元件起到良好的保护作用。

与传统的灌封工艺(如双组份环氧树脂或者硅酮灌封)相比,低压注塑工艺不仅具有环保性,同时大幅度提高的生产效率可以帮助降低生产的总成本。

二、应用:

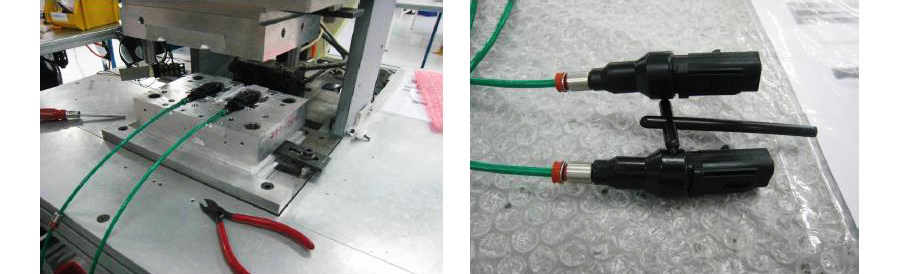

一般低压注塑成型工艺都集中在含有PCBA、极细导体焊接、强度偏低的连接器成型等。主要应用于精密、敏感的电子元器件的封装与保护,包括:印刷线路板(PCB)、汽车电子产品、手机电池、线束、防水连接器、传感器、微动开关、电感器、天线、环索等等。

三、低压注塑工艺优点:

1、提升终端产品的性能

传统注塑工艺因压力过高而有缺陷,KY低压注塑材料在熔融后只需要很小的压力就可以使其流淌到很小的模具空间中,因而不会损坏需要封装的脆弱元器件,极大程度地降低了废品率。

2、优异的保护效果

低压成型工艺可以有效地对所封装元器件起到密封、防潮、防水、防尘、耐化学腐蚀的作用。此外还可以兼顾包括耐高低温,抗冲击,绝缘性和阻燃性等在内的性能。

1)密封性好:KY低压注塑材料熔化后具有良好的的粘接性能,可有效地对所封装元器件起到密封、防潮、防水、防尘、耐化学腐蚀的作用。

2)耐高低温:耐环境温度范围为-40℃到150℃,可以适用于各种恶劣的生产环境和使用环境。

3)抗冲击性:成型后具有良好的韧性,可减缓来自外界的冲击力。

4)电绝缘性:体积电阻在1011~1013之间,可做绝缘材料。

5)阻燃性:具有优良的阻燃性能,符合UL94V0标准。

3、缩短产品开发周期

低压成型模具可采用铸铝模,而不是钢材,所以非常易于模具的设计、开发和加工制造,可缩短开发周期。

另外,相比费时的双组份灌封工艺,低压注塑成型的工艺周期可以缩减到几秒至几十秒,极大的促进了生产效率。

4、节约总生产成本

1)低压注塑成型工艺的设备成本低。传统注塑工艺设备系统,一般来说成本较高,其中包括购买高压的注塑机,另外还必须有水冷系统以及昂贵的钢模。而低压注塑成型工艺设备系统一般比较简单,仅由热熔胶机、工作控制台以及模具三部份组成。

2)由于注塑压力极低,模具可采用铸铝模,易于模具的设计、开发和加工制造,可节约材料成本和开发周期。

3)用低压注塑成型工艺来替代传统灌封工艺,淘汰了灌封工艺中必须使用的载体盒以及后加热固化等费用。

4)在PCB封装时,相比灌封工艺,大量减少了封装材料的使用量。

5)由于低压低温,可极大地降低产成品的废件次品率,避免了不必要的浪费。

四、低压注塑设备和模具

前面已经提到,低压注塑工艺的设备比较简单,与昂贵的传统注塑机相比,一般的热熔胶机便可以用来完成低压注塑成型作业。

1、设备

1)对于小规模生产作业,可选用手动胶枪。

2)对于需要高效率大规模生产作业,则需选用具有移动工作平台或轮盘的低压注塑机。

2、模具(可以使用铝材)

1)注塑压力极低;

2)铝材具有更好的导热性能;

3)热熔胶中不含诸如:填充剂与玻璃纤维等侵蚀性成份;

4)在易磨损的合模区域,可以镶嵌由铜合金材料或钢材制成的保护层。

凯恩化学,专业的低压注塑热熔胶生产厂家,与各地低压注塑成型设备和模具制造商建立了良好合作伙伴关系,可为您提供全套的解决方案。