凯恩化学 > 低压注塑料技术支持 >低压注塑与传统灌封工艺优势对比

作者:凯恩化学 时间:

低压注塑成型与传统灌封工艺(双组份铸造/灌封树脂等)相比,优势非常明显,低压注塑材料以其优异的物理和化学性能,可以为电气/电子元件提供诸多功能,如水密性,环保防尘、防潮及其他化学品,以及电气绝缘。

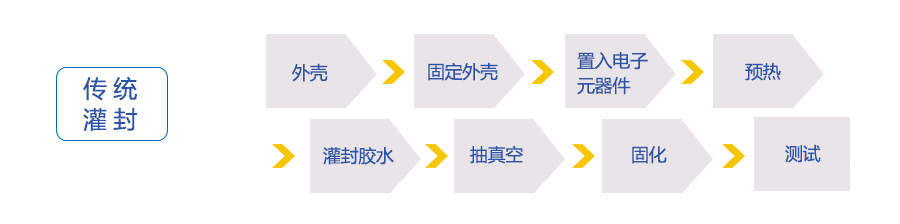

一、工艺流程对比:

低压注塑工艺与传统灌封技术相比,简化了工艺,功能设计减少工艺步骤,提高生产效率,同时改进了外观与形象。

1、传统灌封工艺:

需要工程塑料制备的外壳;

需要精确控制双组份灌封材料的比例;

需要抽真空和加热固化(占用更多的生产空间,消耗更多的能量);

如果不需要加热固化,就需要较多的操作平台和支架放置灌封样品。

2、低压注塑工艺:

不需要工程塑料外壳,降低成本;

单组份胶料,无需混合使用;

节约固化反应需要的能源;

减少生产空间;

更少的胶黏剂用量;

提高生产效率

KY低压注塑与化学灌封对比(改进了外观与形象)

二、材料/固化机理等比较

| 化学灌封 | KY低压注塑 |

材料 | 热固性 2KPU、环氧等 | 热塑性 单组份 |

固化机理 | 化学反应 | 物理过程 |

密度 | 1.3~1.7 | 约1 |

耐热能力 | 环氧和硅胶:较好的耐热能力 | 基本上能满足应用需要 |

| 双组份灌封 | 低压注塑成型 |

工艺时间 | 长:几小时到几天 | 非常短:几秒到几分钟 |

外壳 | 必需 | 不一定 |

加热固化 | 需要 | 不需要 |

能量消耗 | 高 | 少 |

工作支架 | 需要支架 | 不需要 |

生产空间 | 较大 | 较小 |

由上面表格对比可看出,低压注塑工艺,一步完成生产,无需化学交联反应:无需烘箱进行固化,节省能耗;无需货架储存等待完全固化,节省生产空间。同时低压注塑工艺,低压注塑(1.5~40bar),可以保护敏感元器件;固化后耐环境高低温(-40~150℃),适合各种恶劣环境工作;具有良好的电气绝缘性和耐化学介质能力。(扩展阅读:什么是低压注塑工艺?)

三、传统灌封工艺与低压注塑成本比较

低压注塑工艺与传统灌封工艺相比,可以节约胶成本、节约生产时间、节约生产空间,节省外壳材料和耗电量,改善防水效果。采用低压注塑工艺,可以零浪费,多余的材料和废料可回收使用。

以双组份灌封为例:

| 双组份铸造/灌封树脂 | 低压注塑成型 |

工艺时间 | 几小时~几天 | 几秒~几分钟 |

机器维护 | 每日维护 | 每周一次维护 |

胶黏剂成本 | $X | $2X |

胶黏剂使用量 | $Y | $Y/4 |

生产空间 | 需占用半成品存储和固化空间 | 占用空间大大减少,没有半成品,没有固化过程 |